27.02.2023

Группа 512

Предмет: Техника и технология ручной дуговой сварки( плавки, резки) неплавящимся электродом в защитном газе

Тема: Технология ручной дуговой и плазменной сварки и резки металла

Тема урока: Способы и предупреждения и исправления дефектов сварных швов для ручной дуговой сварки (наплавки) неплавящимися электродом в защитном газе.

Цель урока: изучить данную тему, составить конспект урока

Классификация дефектов сварных соединений

Работоспособность сварных соединений и сварных конструкций в целом во многом определяется качеством сварных швов.

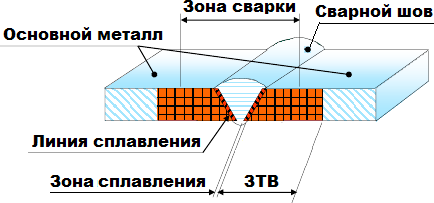

При сварке плавлением в сварном соединении (рис. 1) формируются участки, нагретые до различных температур, и отличающиеся по этой причине макро- и микроструктурой, физическими, химическими и механическими свойствами:

- сварной шов;

- зона сплавления;

- зона термического влияния (далее – ЗТВ);

- основной металл.

Расплавившийся и закристаллизовавшийся металл образует сварной шов с литой структурой; частично оплавившийся металл образует зону сплавления. Примыкающие к ней участки металла, нагретые до температуры выше ~ 10000С, в которых протекают структурные превращения и возникают остаточные напряжения, образуют ЗТВ. Далее следует основной металл, структура и свойства которого в процессе сварки не изменяются.

Рис. 1. Характерные зоны сварного соединения.

В процессе сварки в металле шва и в ЗТВ могут возникать различные дефекты, которые снижают прочность соединения, приводят к негерметичности швов и снижению эксплуатационной надежности изделия.

Дефект — каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией (ГОСТ 15467).

Дефект сварного соединения – несплошность или отклонение от требуемой геометрии (ГОСТ Р ИСО 6520-1-2012).

Классификация дефектов сварных соединений в зависимости от их природы и причин образования:

- дефекты, связанные с особенностями технологических и тепловых процессов сварки, возникающие из-за нагрева, кристаллизации и остывания сварного соединения;

- дефекты формирования шва, происхождение которых связано с нарушениями требований нормативных документов к подготовке, сборке и сварке соединяемых узлов, механической и термической обработке сварных швов и самой конструкции, к сварочным материалам и оборудованию.

Классификация дефектов сварных соединений по месту залегания и способам обнаружения:

- внешние дефекты, расположенные на поверхности сварного соединения и обнаруживаемые невооруженным глазом или с помощью лупы;

- внутренние дефекты, не выходящие на поверхность сварного соединения и наблюдаемые с помощью специальной аппаратуры.

Классификация дефектов сварных соединений по времени появления в технологическом процессе:

- дефекты подготовки (и сборки) изделий под сварку;

- сварочные дефекты.

Наиболее известной является классификация дефектов, рекомендованная национальным стандартом ГОСТ Р ИСО 6520-1-2012 «Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением».

Классификация дефектов сварных соединений по ГОСТ Р ИСО 6520-1-2012:

- трещины;

- полости;

- твердые включения;

- несплавление и непровар;

- отклонения формы и размера шва;

- прочие дефекты.

2. Дефекты подготовки и сборки

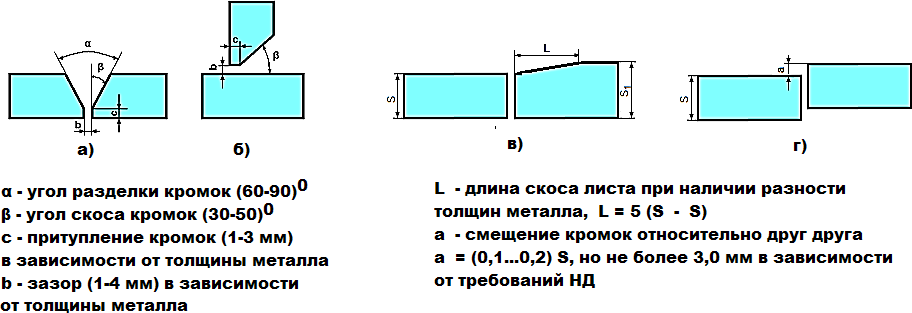

К элементам геометрической формы подготовки кромок под сварку (рис. 2) относятся угол разделки кромок α, угол скоса кромок β, притупление кромок с, зазор между стыкуемыми кромками b, длина скоса листа L при наличии разности толщин металла, смещение кромок относительно друг друга а.

Рис. 2. Конструктивные элементы подготовки кромок: а — стыкового соединения; б – углового соединения; в – разнотолщинных элементов; г – смещения кромок

Наиболее характерные дефекты подготовки и сборки:

- неправильный угол скоса кромок;

- неправильная величина притупления;

- непостоянство зазора между свариваемыми кромками;

- несовпадение стыкуемых плоскостей кромок.

Разделка кромок выполняется при толщине металла более 3 мм, поскольку отсутствие разделки кромок может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла. Несоблюдение угла скоса кромок может привести к нарушению геометрии шва – завышенной или заниженной ширине и выпуклости шва, при малом угле скоса кромок возможно появление непровара в корне шва, при большом – перегрева и пережога метала шва и ЗТВ.

Зазор, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки. Непостоянство зазора между свариваемыми кромками приводит к появлению прожогов или непроваров при сварке.

Притупление кромок выполняется для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва. Отсутствие притупления или его неправильная величина способствует образованию прожогов или непроваров при сварке.

Длиной скоса листа регулируется плавный переход от толстой свариваемой детали к более тонкой, устраняются концентраторы напряжений в сварных конструкциях.

Смещение кромок создает дополнительные сварочные деформации и напряжения, тем самым ухудшая прочностные свойства сварного соединения. Кроме того, смещение кромок не позволяет получать монолитного сварного шва по сечению свариваемых кромок. Смещение кромок регламентируется ГОСТами, нормативной документацией или техническими условиями на изготовление изделий.

Причинами дефектов подготовки и сборки могут быть неисправности станков для механической обработки или газорезательных машин, приспособлений для сборки, низкое качество исходных материалов, ошибки в чертежах, низкая культура производства, низкая квалификация персонала.

Дефекты подготовки и сборки часто приводят к появлению сварочных дефектов, поэтому подготовку изделий к сварке необходимо особо тщательно контролировать.

3. Трещины

Трещина (100) — нарушение сплошности, вызванное локальным разрывом в результате охлаждения или действия нагрузок.

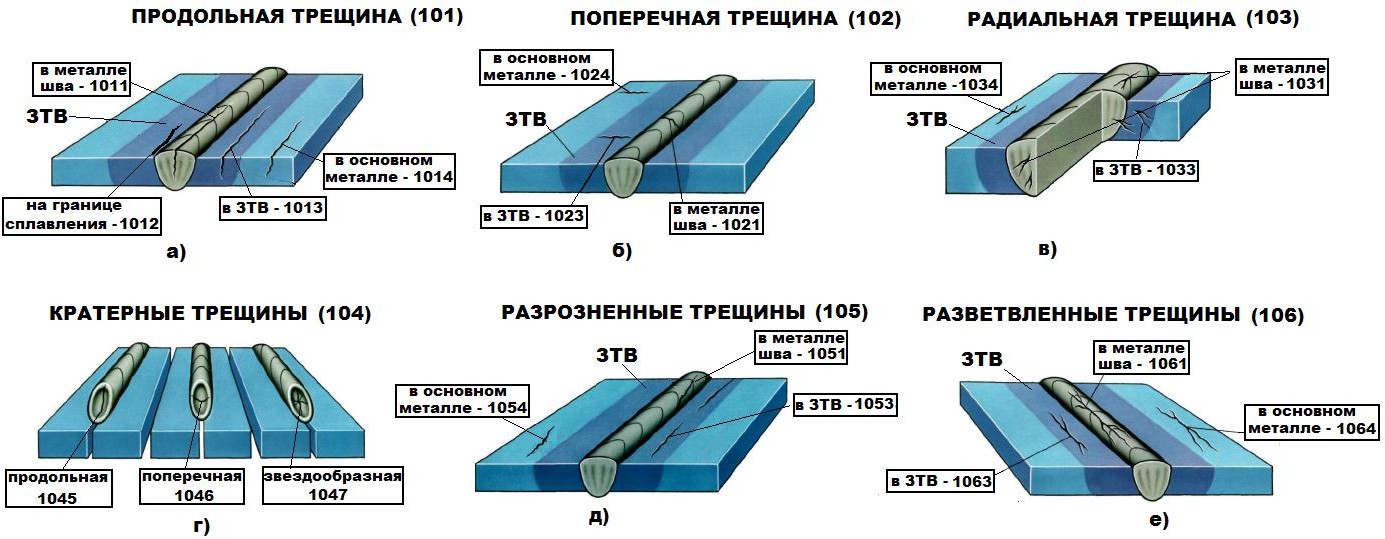

Классификация трещин по ГОСТ Р ИСО 6520-1-2012:

- микротрещины (1001), видимые только под микроскопом;

- продольные (101), ориентированные параллельно оси сварного шва (рис.3, а);

- поперечные (102), ориентированные поперек оси сварного шва (рис.3, б);

- радиальные (103), радиально исходящие из одной точки (рис.3, в);

- кратерные (104) (рис.3, г);

- разрозненные (105), несвязанные между собой, ориентированные в разных направлениях (рис.3, д);

- разветвленные (106), связанные между собой, расходящиеся из одной общей трещины (рис.3, е).

Рис. 3. Классификация трещин по ГОСТ Р ИСО 6520-1-2012: а — продольные; б — поперечные; в — радиальные; г — кратерные; д — разрозненные; е — разветвленные.

Трещины являются самыми опасными недопустимыми дефектами, так как являются концентраторами напряжения и очагом разрушения сварного соединения. Они могут быть расположены в металле сварного шва, в ЗТВ, в основном металле. Трещины, как правило, не подлежат устранению без вырезки сварного соединения.

Возможные причины появления трещин в швах сварных соединений:

- жесткое закрепление свариваемых деталей;

- малое сечение сварного шва для данной толщины соединения;

- наличие дефектов в сварном шве или основном металле;

- неправильная подготовка соединения под сварку;

- неудовлетворительное качество или неправильный выбор типа электродов;

- использование повышенных значений сварочного тока, что приводит к появлению крупнозернистых участков структуры сварного шва;

- высокое содержание углерода или легирующих элементов в основном металле, не учтенное при выборе технологии сварки;

- быстрое охлаждение сварочной ванны (при сварке высокоуглеродистых и легированных сталей);

- несоблюдение технологии, режимов сварки, заданного порядка наложения сварных швов.

- большое количество водорода в металле шва.

Способы предупреждения трещин:

- применение сварочных материалов с низким содержанием углерода;

- тщательная сборка соединения, исключающая жесткое закрепление свариваемых деталей;

- оптимальный порядок наложения швов;

- применение режимов сварки с минимальным проплавлением основного металла и оптимальной скоростью охлаждения;

- выбор оптимальной формы шва;

- тщательная очистка кромок и проволоки;

- осушка защитных газов, прокалка электродов, порошковой проволоки, флюсов;

- обеспечение замедленного охлаждения сварного соединения;

- в некоторых случаях обеспечение предварительного или сопутствующего подогрева свариваемых кромок.

В зависимости от температуры, при которой образуются трещины, их условно подразделяют на горячие и холодные.

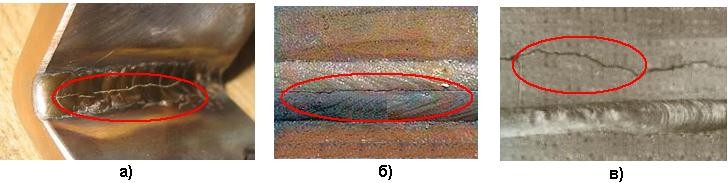

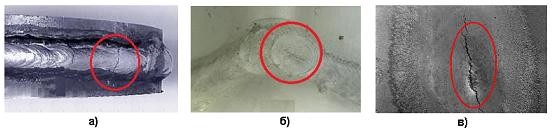

Холодные трещины возникают при температурах ниже 3000С, то есть сразу после остывания шва или при вылеживании готового изделия. Холодные трещины могут быть продольными или поперечными (рис. 4; 5, а) — в изломе светлые или со слабыми цветами побежалости и возникают преимущественно при дуговой сварке низколегированной стали большой толщины. Холодные трещины образуются, главным образом, при сварке среднелегированных сталей перлитного и мартенситного классов.

Причины появления холодных трещин:

- сварочные напряжения, возникающие во время фазовых превращений, приводящих к снижению прочностных свойств металла;

- растворенный атомарный водород, не успевший выделиться во время сварки, из-за непросушенных перед сваркой кромок или сварочных материалов (электродов, порошковой проволоки, флюса);

- неправильная техника сварки;

- неправильно выбранный присадочный материал;

- нарушение защиты сварочной ванны.

Рис. 4. Продольные трещины: а, б – в сварном шве; в — в основном металле

Горячие трещины появляются в процессе кристаллизации металла при температурах 1100 — 13000С вследствие резкого снижения пластических свойств и развития растягивающих деформаций. Они могут быть внутренними или выходить на поверхность, могут возникать как в шве, так и в ЗТВ. Распространяться горячие трещины могут как вдоль, так и поперек шва. Горячие трещины извилисты, на изломе имеют желтовато — оранжевый оттенок, сильно окислены, распространяются по границам зерен.

Горячие трещины возникают чаще всего при сварке высоколегированных сталей аустенитного класса, алюминиевых, титановых и никелевых сплавов

Причины появления горячих трещин:

- большое количество вредных примесей в основном металле (особенно серы и фосфора), образующих легкоплавкие эвтектики;

- жесткое закрепление свариваемых заготовок;

- загрязнение кромок разделки маслом, водой, ржавчиной и т.д.;

- неправильно подобранный присадочный материал;

- завышенная скорость сварки.

Чтобы предупредить горячие трещины необходимо:

- ручную дуговую сварку выполнять при минимальной длине дуги, без поперечных колебаний усиленными валиками;

- автоматическую сварку под флюсом производить на пониженных скоростях с минимальным числом проходов;

- кратеры швов тщательно заплавлять до получения выпуклого мениска или вышлифовать;

- выполнять каждой проход при многопроходной сварке высоколегированных аустенитных сталей после охлаждения предыдущего до температуры ниже 1000С и тщательной его зачистки;

- применять обратно-ступенчатый метод сварки для уменьшения сварочных напряжений и деформаций.

- подбирать сварочные материалы с пониженным содержанием серы, фосфора и других элементов, образующих легкоплавкие эвтектики (кремний, углерод и пр.);

- выполнять швы с рекомендуемым для данного материала коэффициентом формы шва (соотношением ширины шва к его толщине).

Рис. 5. Поперечная трещина в сварном шве (а) и кратерные трещины (б, в).

Кратерные трещины появляются из-за сварочных напряжений, когда металл кратера, находящийся в жидко-твердом состоянии, разрывается по границам кристаллов, где скапливаются легкоплавкие эвтектики (рис. 5, б, в).

Чтобы предупредить возникновение кратерных трещин, необходимо:

- применять сборочно-сварочные приспособления;

- применять приемы правильной заварки кратера;

- обеспечивать снижение тепловой мощности источника нагрева по окончании сварки.

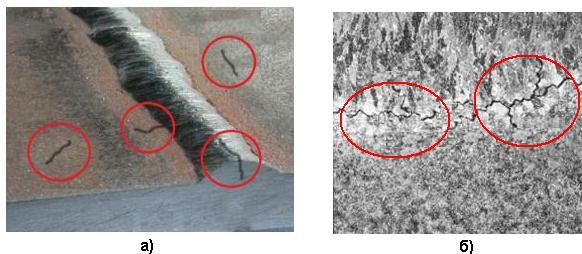

Разрозненные трещины и разветвленные трещины могут быть холодными и горячими, причины их возникновения указаны выше (рис.6).

Выходящие на поверхность трещины выявляются при внешнем осмотре. Внутренние трещины могут быть выявлены методами неразрушающего контроля, такими как ультразвуковой и рентгенографический контроль.

Заварка (ремонт) трещин без соответствующей подготовки может вызвать их мгновенное распространение даже при незначительных нагрузках и снижении температуры.

Перед разделкой необходимо тщательно осмотреть трещину, точно определить ее концы, затем засверлить сверлом диаметром 6-10 мм так, чтобы центр отверстия совпадал с концом трещины или был на 3-5 мм дальше трещины.

Рис. 6. Разрозненные трещины (а) и разветвленные трещины (б).

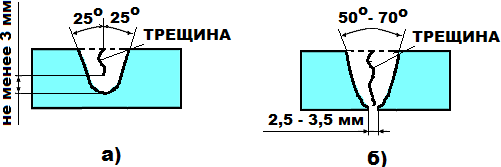

Разделка трещин производится механически или способом воздушно-дуговой строжки U- образной выборкой части шва с углом раскрытия кромок от 500 до 700. Несквозные трещины необходимо разделывать на глубину, превышающую глубину их залегания не менее чем на 3 мм (рис.7, а). Сквозные трещины выбирают на всю толщину сварного соединения с пропилом корня шва шириной 2,5 -3,5 мм (рис.7, б).

Рис. 7. Выборка несквозной (а) и сквозной трещины (б).

При заварке защемленных трещин (не выходящих на кромку) даже в конструкциях из низкоуглеродистых сталей рекомендуется непосредственно перед сваркой произвести подогрев мест, расположенных по торцам выборок металла, где располагалась трещина. Такой технологический прием позволяет снизить поперечные напряжения в ремонтном шве. В отдельных случаях при высокой жесткости конструкции, большой толщине элементов сварочные работы следует производить с предварительным подогревом до температуры 150-2500С всей детали с последующим замедленным охлаждением в песке или путем укрытия асбестовой тканью.

Заварка трещин должна производиться узкими валиками ограниченной толщины, на пониженном режиме. Короткие трещины (длиной не более 300 мм) обычно заваривают «на проход», трещины средней длины «от середины к концам», «обратноступенчатым» способом с длиной отдельной ступени 150-200 мм. При этом каждую отдельную ступень заваривают в направлении от кромки к концу трещины.

Комментариев нет:

Отправить комментарий