05.12.2022

Группа 512

Предмет: Технология производства сварных конструкций

Тема : Сварка ручным способом с внешним источником нагрева(сварка нагретым газом (НГ), сварка нагретым инструментом (НИ), экструзионная сварка (Э)) простых деталей неответственных конструкций и сложных ответственных конструкций (оборудования, изделий, узлов, трубопроводов, деталей) из полимерных

Тема урока: Технология сборки и сварки арматурных сеток и каркасов

Цель урока: изучить данную тему, составить конспект урока.

Изготовление арматурных сеток и каркасов.

Арматурные элементы для сборных железобетонных конструкций можно разделить:

сетки;

плоские каркасы;

пространственные каркасы;

элементы для предварительного напряжения;

закладные детали.

Сетки– это арматурные элементы из проволоки одинакового диаметра. Чаще всего применяются как монтажная арматура (например: верхняя сетка пустотных и ребристых плит).

Плоские каркасы– выполняют из рабочих и распределительных стержней, используя их как несущие элементы. Плоские каркасы обеспечивают полную систему армирования конструкций в плоскости, перпендикулярной действующим нагрузкам.

Пространственные каркасы– выполняют из рабочей, распределительной и монтажной арматуры, обеспечивающей полную систему армирования конструкций.

Пространственные каркасы для армирования колонн, прогонов, балок, труб, опор и других видов конструкций могут быть:

прямоугольного сечения;

квадратного сечения;

таврового сечения;

круглого сечения.

При выборе способа сварки соединений арматуры исходят из следующих условий:

применения сварных соединений и технологии сварки, обеспечивающих наиболее высокую эксплуатационную надежность и наиболее полное использование механических свойств арматурной стали;

максимально возможного сокращения материальных и трудовых затрат на выполнение сварных соединений при помощи автоматизированных и механизированных способов сварки; эффективных и высокоэффективных сварочных материалов; эффективных методов контроля качества сварных соединений.

2.6. Виды сварных соединений (см. Приложение 1).

В процессе производства арматурных работ применяют несколько способов контактной электросварки:

непрерывное оплавление;

оплавление с подогревом;

импульсное оплавление;

новый прогрессивный способ сварки металлов трением, который отличается высокой производительностью, высоким качеством и стабильностью сварного соединения, низкой потребляемой мощностью (15 – 20 Вт/мм2).

При изготовлении сеток и каркасов применяют, главным образом, контактно-стыковую и точечную сварку и только для стержней больших диаметров используется электродуговая сварка.

Контактно-точечной электросваркой соединяют узлы сеток и каркасов, состоящие из 2-х, 3-х пересекающихся под углом 60 – 90остержней. Высокое качество сварных соединений обеспечивается правильным выбором основных параметров режима сварки:

силы сварочного тока;

продолжительности процесса;

усилия сжатия электродов.

В зависимости от длительности сварки, силы и плотности сварочного тока разделяют:

мягкий режим сварки;

жесткий режим сварки.

Мягкий режим сварки– характеризуется сравнительно большим временем пропускания тока (от 0,5 до нескольких секунд), силой тока = (4 – 8)103А и плотностью тока = (8 –12)10-5А/м2.

Жесткий режим сварки– более целесообразен в технико-экономическом отношении, отличается весьма короткой продолжительностью сварки – 0,01 – 0,5 с., при силе тока = (8 – 20)103А и плотностью тока = (12 –30)10-5А/м2.

Арматуру из малоуглеродистых сталей можно сваривать при жестких и мягких режимах.

Сварку из низколегированных сталей, свариваемость которых несколько хуже, рекомендуется проводить только при мягких режимах.

Сварку холоднотянутой арматуры во избежание отжига и потери наклепа необходимо вести только в жестком режиме.

Качество сварки зависит от усилия сжатия стержней электродами сварочной машины, которое в зависимости от диаметра и вида арматуры принимается равным от 1 до 10 кН.

Плоские каркасы и сетки можно изготавливать на одно-, двух- и многоэлектродных машинах.

В условиях мелкосерийного производства узкие и малогабаритные сетки, плоские каркасы широкой номенклатуры, а также закладные изделия изготавливают с использованием одноточечных машин общего назначения, которые выбирают в зависимости от диаметров свариваемых стержней, учитывая паспортные характеристики сварочных машин.

В условиях серийного производства сеток и каркасов преимущественно применяют специализированные контактные многоточечные машины автоматического и полуавтоматического действия.

При изготовлении пространственных каркасов используют контактные подвесные машины.

Стыковая сварка арматуры осуществляется на контактных машинах общего назначения и на специализированных автоматических машинах, работающих в единой автоматической линии сварки и безотходной заготовки арматуры.

Одноэлектродные сварочные машины:

применяют для сварки сеток и каркасов с предварительной заготовкой продольных и поперечных элементов, которые раскладываются в процессе сварки вручную.

Производительность таких машин в большей степени зависит от продолжительности выполнения оператором (сварщиком) вспомогательных операций:

подача и раскладка стержней;

перемещение изделия в процессе сварки;

снятие готовых изделий.

Сварка сеток и каркасов массой более 25 кг. на одноэлектродных сварочных машинах нерациональна, так как повышает утомляемость рабочих и снижает их производительность.

Машина МТМК – 3100-1 (см. рис. 10, а) выполняет сварку каркасов шириной до 775 мм из предварительно заготовленных продольных стержнейD= 5 – 25 мм и поперечных стержнейD= 4 – 12 мм. Производительность такой машины составляет 180 м/ч.

Принцип работы машиныМТМК – 3100-1:

- продольные стержни раскладываются и заправляются в подающее устройство машины, а поперечные стержни поступают из бункера автоматически.

Перемещение свариваемого изделия на заданный шаг автоматизировано.

Машина может быть использована для одновременной сварки двух каркасов общей шириной до 700 мм.

Автоматизированная линия И-2АК-1: (см. рис. 10, б):

- предназначена для сварки двухстержневых каркасов шириной от 70 до 900 мм.

Подача продольных и поперечных стержней предусмотрена сначала в правильное устройство, а затем под электроды машины. Производительность такой линии – от 24 до 360 м/ч.

Плоские сетки и каркасы шириной от 600 мм до 3800 мм изготавливают на комплексно-механизированных и автоматизированных высокопроизводительных линиях (см. рис. 11).

В состав линий входят:

групповые бухтодержатели для продольной и поперечной арматуры;

правильные устройства;

узел приема и подачи поперечных стержней;

многоэлектродная сварочная машина;

устройство для поперечной и продольной резки сетки;

пневмопакетирующее устройство.

Рис. 10. Схемы организаций технологических линий для сварки плоских каркасов:

а – на машине МТМК-3×100; б – на автоматизированной линии И-2АК-1; 1 – стол для продольных стержней; 2 – каретка; 3 – машина МТМК-3×100; 4 – приемные столы; 5 – стеллаж; 6 – готовые каркасы; 7 – бухтодержатели; 8 – тормозное устройство; 9 – механизм подачи и правки стержней; 10 – сварочная машина; 11 – ножницы для резки каркасов; 12 – приемно-пакетирующее устройство; 13 - контейнер

Основным сварочным оборудованием комплексно-механизированных и автоматизированных линий являются многоэлектродные машины типа:

МТМС – для сварки каркасов и сеток из предварительно заготовленных продольных и поперечных стержней;

АТМС – подача продольных и поперечных стержней производится с бухт без предварительной заготовки.

Все операции на линиях, за исключением укладки бухт в бухтодержатели и снятия готовых пакетов или рулонов сеток, автоматизированы.

Применение многоэлектродных сварочных машин снижает трудоемкость процесса и создает возможность рационально использовать производственную площадь.

Рис. 11. Автоматизированная линия изготовления широких арматурных сеток:

1 – установка для сматывания сетки в рулон; 2 – контейнер с пакетом сеток; 3 – пакетировщик сеток;

4 – рольганг для перемещения сетки; 5 – ножницы для поперечной резки сетки; 6 – многоэлектродная сварочная машина АТМС-14×75-7; 7 – правильное устройство; 8 – станина с направляющими роликами; 9 – бухтодержатели; 10 – консольный кран; 11 – электроточила; 12 – устройство для поперечной подачи проволоки; 13 – машина для стыковой сварки; 14 – ножницы для продольной резки сетки; 15 – разделитель для укладки сетки

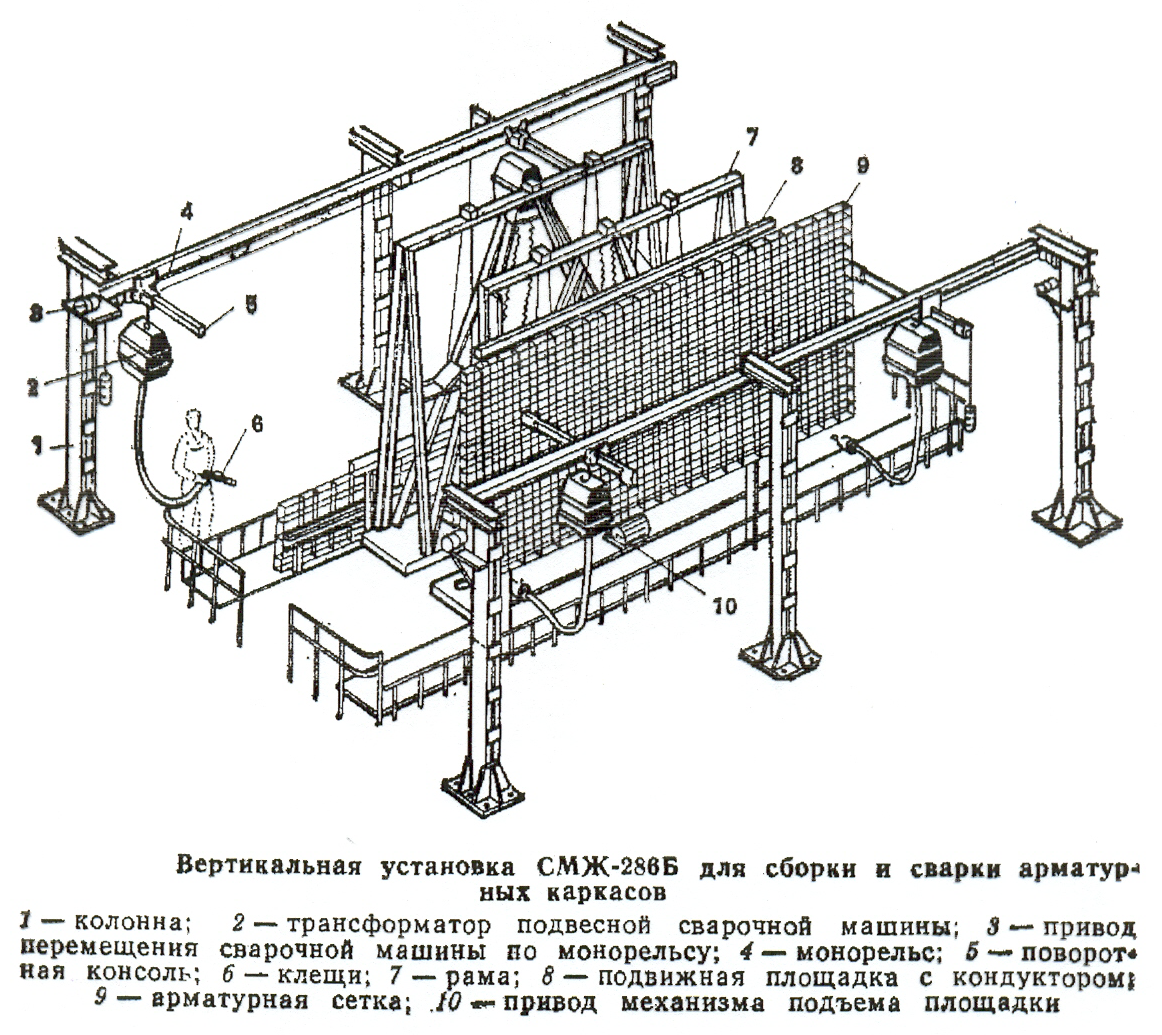

Пространственные каркасы размером в плане 37,2 м собирают на вертикальных кондукторах-манипуляторах типа СМЖ – 56А и аналогичных установках спаренного типа СМЖ – 286Б (см. рис. 12). Сварка арматурных элементов производится подвесными сварочными клещами.

Рис. 12. Вертикальная установка СМЖ-286Б для сборки и сварки арматурных каркасов:

1 – колонна; 2 – трансформатор подвесной сварочной машины; 3 – привод перемещения сварочной машины по монорельсу; 4 – монорельс; 5 – поворотная консоль; 6 – клещи; 7 – рама; 8 – подвижная площадка с кондуктором; 9 – арматурная сетка; 10 – привод механизма подъема площадки

Рис. 13. Установка для сварки объемных каркасов:

1 – приямок; 2 – фундамент; 3 – передвижные рамы; 4 – опорная станина;

5 – привод; 6 – каркас; 7 – сварочные клещи

При массовом производстве однотипных стандартных изделий технологический процесс может быть организован по принципу непрерывного потока с наиболее целесообразной расстановкой оборудования, при которой полностью устраняются возвратные движения.

Большое значение имеет комплексная механизация всех операций технологического процесса, позволяющая снизить трудоемкость производства.

Комментариев нет:

Отправить комментарий