08.11.2022

Группа 512

Предмет: Основы технологии сварки и сварочного оборудования

Тема : Сварочное оборудование

Тема урока: Правила обслуживания и эксплуатации источников питания сварочной дуги. Возможные неисправности источников питания сварочной дуги, способы их устранения. Основные работы, выполняемые при обслуживании источников питания дуги. Основные обязанности сварщика. Принадлежности и инструмент сварщика. Правила безопасности при ведении электросварочных работ

Цель урока: изучить данную тему, составить конспект урока.

Назначение и основные типы источников питания. История развития, современное состояние и перспективы развития источников. Классификация и обозначение источников питания сварочной дуги в зависимости от способа сварки. Технологические, динамические и эксплуатационные требования к ИП дуги.

Источники питания для сварки представляют собой различные преобразователи тока промышленной частоты либо генераторы, самостоятельно вырабатывающие электроэнергию необходимых параметров. Они не только обеспечивают процесс сварки электрической энергией, но оказывают существенное влияние на характер протекания процесса сварки (на качество и производительность).

Простейшие приемы сварки были известны ещё до нашей эры. В основном сварке в то время подвергались изделия из меди: они предварительно подогревались, а затем сдавливались. Тогда применялась так называемая литейная сварка. Соединяемые детали заформовывали, подогревали и место соединения заливали заранее приготовленным расплавленным металлом. Изделия из железа и его сплавов получали их нагревом до «сварочного жара» в кузнечных горнах с последующей проковкой. Это способ известен под названием горновая или кузнечная сварка.

Способы сварки развивались очень медленно. Резкий перелом в этой области техники наступил в конце ХIХ - начале ХХ века. В 1802 г. русский ученый академик В.В. Петров впервые открыл и исследовал явление дугового разряда. В классическом труде «Известие о гальванивольтовских опытах», опубликованной им в 1803 г., описано плавление металла дуговым разрядом. Дуговой разряд, как источник тепла высокой температуры и света высокой яркости, не сразу получил практическое применение из-за отсутствия достаточных мощных и экономичных источников тока для питания дуги. Такие источники появились лишь в конце XIX века.

В 1882 г. русский инженер Н.Н. Бенардос изобрел способ электродуговой сварки неплавящимся угольным электродом. Своему изобретению Н.Н. Бенардос дал название «Электрогефест». В 1986 г. он получил русский патент «Способ соединения и разъединения металлов непосредственным действие электрического тока». Н.Н. Бенардос разработал технологию дуговой сварки и типы сварных соединений, применяемых и в настоящее время (встык, внахлестку и др.). При сварке металла значительных толщин он применял скос кромок. Подготовка кромок при сварке тонких листов заключалась в отбортовке их краев. Для улучшения качества сварки им применялись флюсы: при сварке сталей – кварцевый песок, мрамор, при сварке меди – бура и нашатырь.

В 1888-1890 гг. другой русский инженер Н.Г. Славянов предложил выполнять дуговую сварку плавящимся металлическим электродом. В начале ХХ века дуговая электросварка постепенно стала ведущим промышленным способом соединения металлов.

Созданию газовой сварки способствовали исследования процессов горения газовых смесей французским ученым Анри Луи Ле Шателье. В 1895 г. он доложил французской академии наук о получении им высокотемпературного пламени при сжигании смеси ацетилена и кислорода. К началу ХХ века относятся первые попытки применения для сварки и резки горючих газов в смеси с кислородом. Первую ацетилено-кислородную горелку сконструировал Эдмонд Фуше, который получил на нее патент в Германии в 1903г. В 1904 во Франции была обнаружена возможность использования ацетилено-кислородной горелки для резки. Впервые газовая сварка демонстрировалась в 1906г. в Московском техническом училище. С 1911г. пионером развития автогенного дела в России являлся завод «Перун» в Петербурге, на котором изготавливалась некоторая аппаратура для газовой сварки и резки и обучались первые газосварщики

В 1928 году учёный Д.А. Дульчевский изобрёл автоматическую сварку под флюсом.

Новый этап в развитии сварки относится к концу 30-ых годов: коллективом института электросварки АН УССР под руководством академика Е.О.Патона был разработан промышленный способ автоматической сварки под флюсом. Его внедрение в производство началось с 1940г. Сварка под флюсом сыграла огромную роль в годы войны при производстве танков, самоходных орудий и авиабомб. Позднее был разработан способ полуавтоматической сварки под флюсом.

В конце 40-ых годов получила промышленное применение сварка в защитном газе. Коллективами Центрального научно-исследовательского института технологий машиностроения и Института электросварки имени Е.О. Патонова разработана и в 1952 году внедрена полуавтоматическая сварка в углекислом газе.

Огромным достижением сварочной техники явилась разработка коллективом ИЭС в 1949 году электрошлаковой сварки, позволяющей сваривать металлы практически любой толщины.

Быстрое развитие промышленности и всех отраслей техники вызвало появление новых средств нагрева, пригодных для сварки металлов, таких как, термитные смеси, электронный луч, лазер, высокотемпературная плазма, ультразвук и других новых эффективных способов сварки.

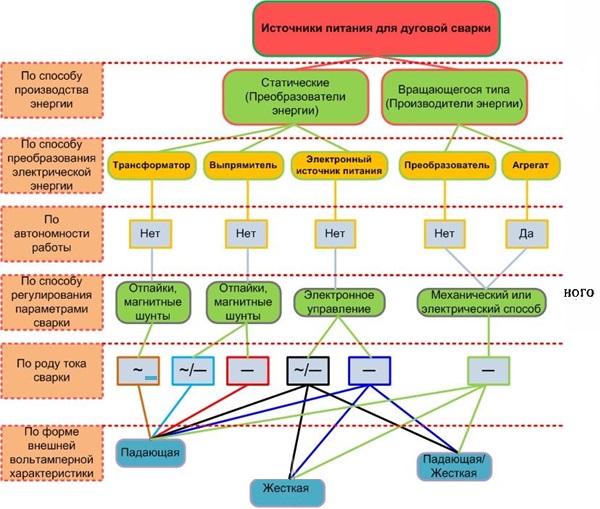

· Существующие к настоящему моменту времени источники питания сварочной дуги можно классифицировать по разным признакам (Рис. 1.1).

По первому признаку источники питания классифицируются в соответствии со способом производства энергии: преобразуется ли она из силовой сети питания (что имеет место в трансформаторах, выпрямителях и электронных источниках питания) или вырабатывается самими источниками питания (как это имеет место в случае использования генераторов).

По второму признаку источники питания классифицируются в соответствии со способом преобразования электрической энергии:

- путем использования трансформаторов, которые преобразуют относительно высокое напряжение силовой сети в более низкое напряжение для сварки переменным током;

- путем использования сварочных выпрямителей, состоящих из трансформатора (для понижения напряжения силовой сети) и блока выпрямления для преобразования переменного тока в постоянный;

- путем использования электронных источников питания (например, сварочных инверторов);

- путем использования сварочных преобразователей, состоящих из сварочного генератора, вращение ротора которого обеспечивается электрическим двигателем;

- путем использования сварочных агрегатов, состоящих из сварочного генератора, вращение ротора которого обеспечивается двигателем внутреннего сгорания (строго говоря, в агрегате происходит преобразование не электрической энергии, а механической в электрическую).

Третьим классификационным признаком является способ получения энергии: источники питания могут быть зависимыми (все кроме агрегатов, т.к. получают энергию от стационарной электрической сети) и автономными (агрегаты, т.к. их генератор подсоединен к двигателю внутреннего сгорания).

По четвертому признаку источники питания классифицируются в соответствии со способом регулирования параметров сварки. В трансформаторах, выпрямителях это может быть выполнено с помощью подвижных катушек, подвижных магнитных шунтов, секционированием витков вторичной обмотки и другими способами.

Пятым классификационным признаком является род тока сварки, который обеспечивают источники питания: переменный (AC), постоянный (DC) или оба, как AC, так и DC (комбинированные источники питания).

Основные требования к источникам питания сварочной дуги

К источникам питания предъявляются следующие требования:

1. Внешняя характеристика источника питания должна соответствовать статической (вольтамперной) характеристике дуги.

2. Напряжение холостого хода должно быть достаточным для легкого зажигания дуги, но не превышающим нормы техники безопасности. Величина напряжения холостого хода зависит от конструкции и назначения сварочного агрегата и составляет (60 ÷ 80) В.

3. Источник должен обладать хорошими динамическими свойствами. С увеличением длины дуги рабочее напряжение должно быстро возрастать, а с уменьшением - быстро падать. Время восстановления рабочего напряжения при коротком замыкании от 0 до 30 В не должно превышать 0,05 с, а по требованиям минимального разбрызгивания металла - 0,01-0,02 с.

4. Ток короткого замыкания не должен быть чрезмерно велик во избежание перегрева электрода, оплавления покрытия и разбрызгивания металла, но не должен быть и слишком мал, чтобы не затруднять повторное зажигание дуги. Поэтому для источников сварочного тока принято следующее соотношение между током короткого замыкания и рабочим током:

(1.1.)

(1.1.)

5. Мощность источника сварочного тока должна быть достаточной для выполнения сварочных работ соответствующим способом.

6. Источник должен иметь устройство для плавного регулирования силы тока.

Тема 1.2. Характеристики сварочной дуги.

Электрические процессы в дуге. Модель сварочной дуги и распределение потенциала по ее длине. Анодная и катодная области, столб дуги. Вольт-амперные характеристики (ВАХ): статические и динамические. Способы их определения. Влияние изменения длины дуги на ВАХ.

При размыкании электрической цепи возникает электрический разряд в виде электрической дуги.Для появления электрической дуги достаточно, чтобы напряжение на контактах было выше 10 В при токе в цепи порядка 0,1 А и более. При значительных напряжениях и токах температура внутри дуги может достигать 3 - 15 тыс.°С, в результате чего плавятся контакты и токоведущие части.

При напряжениях 110 кВ и выше длина дуги может достигать нескольких метров. Поэтому электрическая дуга, особенно в мощных силовых цепях, на напряжение выше 1 кВ представляет собой большую опасность, хотя серьезные последствия могут быть и в установках на напряжение ниже 1 кВ. Вследствие этого электрическую дугу необходимо максимально ограничить и быстро погасить в цепях на напряжение как выше, так и ниже 1 кВ.

Процесс образования электрической дуги может быть упрощенно представлен следующим образом. При расхождении контактов вначале уменьшается контактное давление и соответственно контактная поверхность, увеличиваются переходное сопротивление( плотность тока и температура — начинаются местные (на отдельных участках площади контактов) перегревы, которые в дальнейшем способствуют термоэлектронной эмиссии, когда под воздействием высокой температуры увеличивается скорость движения электронов и они вырываются с поверхности электрода.

Комментариев нет:

Отправить комментарий