21.10.2022

Группа 512

Предмет: Основы технологии сварки и сварочного оборудования

Тема : Металлургические процессы при сварке металлов плавлением

Тема урока: Процессы окисления, раскисления, рафинирования и легирования металла шва: их сущность, влияние на состав и свойства металла шва.

Цель урока: изучить данную тему, составить конспект урока. Ответить на вопросы письменно.

Распавляемое при сварке электродное покрытие кроме шлака выделяет газы, осуществляя, таким образом, газошлаковую защиту металла. В зависимости от состава покрытия или флюса может выделяться значительное количество газа и меньшее количество шлака, или наоборот. В первом случае покрытиё называют газозашитным, а во втором— шлакозащитным. Обычно применяют смешанную защиту. Металлургическая обработка металла выделяющимися при сварке шлаком и газами заключается в процессах раскисления, легирования и рафинирования металла шва.

Раскисление — это освобождение стали от кислорода, попадающего в ванну из воздуха, покрытий и других источников. В процессе сварки происходит осаждающее раскисление, при котором удаление кислорода из расплавляемого металла капли или ванпы осуществляется реакциями с другими элементами, более активно взаимодействующими с кислородом, чем железо. Удаление кислорода происходит путем восстановления железа из оксида FeO по реакциям:

При этом MnO и SiO2 переходят в шлак, а СО — в атмосферу. Процесс идет беспрерывно: окисление Fe идет в передней части ванны, где температура более высокая, а восстановление железа из оксида — в задней части, где температура более низкая. Наряду с осаждающим раскислением происходит процесс диффузионного раскисления путем реакции между оксидом железа и другими оксидами

FeO, таким образом, связывается в стойкий силикат, который переходит в шлак. При большом содержании в шлаке силиката кремния реакция может пойти в обратную сторону, и металл будет окисляться, растворяя FeO. Поэтому содержание 5Юг в шлаке должно быть в количестве, необходимом для диффузионного раскисления. Следует иметь в виду, что SiO2 делает шлак «длинным», малоподвижным и ухудшает его газопроницаемость. При необходимости добавляют в покрытие другие материалы, повышающие жидкотекучесть шлака. Из приведенных выше химических реакций видно, что раскисление металла при сварке осуществляется при введении в покрытие химических элементов-раскислителей: Mn, Si, Al, T и др. в виде порошка или ферросплавов (сплавов с железом), а также при увеличении содержания этих элементов в электродных стержнях.

Легирование металла шва различными полезными примесями для улучшения его качества осуществляется путем введения полезных элементов в электродные стержни или проволоку, а также в состав электродного покрытия. Такие элементы, как кобальт, никель и др., полностью усваиваются наплавленным металлом. Элементы Мп и Si, участвующие в раскислении, при их достаточной концентрации в шлаке в электродном металле также частично усваиваются, переходя в сварной шов.

Рафинирование металла шва заключается в освобождении его от вредных примесей, главным образом от серы и фосфора, которые попадают в ванну из основного металла, электродного стержня и покрытия, проволоки и флюса. Сера может остаться в шве в виде сульфида железа FeS, располагаясь между кристаллами стали. Это приводит к появлению горячих трещин в стали. Фосфор, находясь в шве в виде фосфидов Fe3P H^Fe2P, снижает его ударную вязкость, особенно при низкой температуре, поэтому удаление из шва серы и фосфора необходимо. Это осуществляется путем связывания серы и фосфора в химические соединения, не растворимые в стали и удаляемые в шлак, по реакциям.

Так, увеличение эффективной тепловой мощности, сосредоточенности источника, увеличение давления дуги ведут к увеличению глубины проплавления и уменьшению ширины. При этом ванна удлиняется. Важным фактором, влияющим на геометрические параметры ванны, является пространственное расположение выполняемых швов. При сварке изделий в наклонном положении на подъем (перемещение ванны снизу вверх) глубина проплавления возрастает, при сварке на спуск (перемещение ванны сверху вниз) – снижается (рис. 4.2, б). В первом случае жидкий металл перетекает в хвостовую часть ванны, уменьшая толщину жидкой прослойки под дугой, во втором случае, наоборот, он затекает в головную часть ванны и толщина прослойки увеличивается.

а | б | в | г |

Рис. 4.2. Формирование сварочной ванны в разных положениях:

а – вертикальном; б – наклонном; в – потолочном; г – горизонтальном

При сварке в вертикальном положении (рис. 4.2, а) процесс можно вести сверху вниз (на спуск) и снизу вверх (на подъем). В обоих случаях сила тяжести направлена вниз. При сварке на подъем сварочная ванна удерживается только силой поверхностного натяжения. При этом глубина проплавления резко возрастает. Для удержания расплава приходится ограничивать тепловую мощность дуги и размеры ванны. При сварке на спуск удержанию жидкого металла способствует давление дуги, а глубина проплавления уменьшается.

При сварке в потолочном положении (рис. 4.2, в) сварочная ванна удерживается силами поверхностного натяжения и давлением источника нагрева. Для удержания ванны в потолочном положении также необходимы меры по ограничению ее объема. Особенно неблагоприятные условия формирования ванны создаются при выполнении горизонтальных швов (рис. 4.2, г). Расплавленный металл натекает на нижнюю кромку. Это приводит к образованию несимметричной выпуклой формы шва, а также подрезов. Требование к сокращению размеров сварочной ванны в этом случае особенно жесткое.

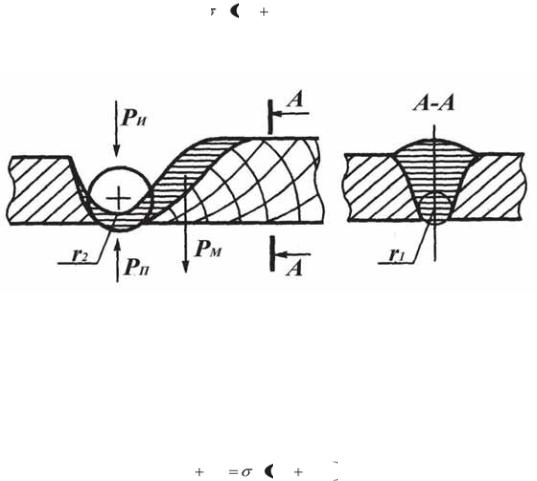

Важным фактором, влияющим на работоспособность сварных соединений и также связанным с образованием сварочной ванны, является формирование проплавления корня шва. На рисунке 4.3 показаны силы,

51

действующие на ванну. Ванна удерживается на весу силой поверхностного натяжения Рп, определяемой по формуле:

РП  Ж 1/ r1 1/ r2

Ж 1/ r1 1/ r2  , (4.1)

, (4.1)

где σЖ – поверхностное натяжение расплавленного металла; r – радиус кривизны.

Рис. 4.3. Схема формирования проплавления сварного шва: r1 – радиус кривизны в поперечном сечении шва;

r2 – радиус кривизны в продольном сечении шва

Поверхностное натяжение уравновешивает давление РД, оказываемое на ванну дугой, и металлостатическое давление PM

v , определяющееся разницей уровней h и плотностью расплавленного металла ν.

v , определяющееся разницей уровней h и плотностью расплавленного металла ν.

Условиеравновесияваннывположениинавесуможнозаписатьтак:

PД М | Ж 1/ r1 1/ r2 . | (4.2) |

Из этой формулы следует, что удержание ванны облегчается при уменьшении радиуса кривизны проплава, определяющегося его размерами в поперечном r1 и продольном r2 сечениях. С увеличением ширины и протяженности ванны возрастают радиусы кривизны поверхности жидкого металла в двух взаимно перпендикулярных направлениях. В момент достижения одним из радиусов величины, большей критической, металлостатическое давление расплавленного металла и сила давления дуги превысят силу поверхностного натяжения, удерживающую сварочную ванну. Произойдет разрыв поверхностного слоя в корне шва, и жидкий металл вытечет из ванны, образуя прожог. Особенно часто это наблюдается при сварке металла малой толщины, когда сварочная ванна по ширине значительно превышает толщину свариваемого металла. Наиболее распространенной мерой предупреждения прожогов и обеспечения формирования проплава требуемой формы является правильный выбор сварочных режимов и применение сварочных подкладок.

52

4.3.ПАРАМЕТРЫ РЕЖИМА ДУГОВОЙ СВАРКИ И ИХ ВЛИЯНИЕ НА ФОРМУ

ИРАЗМЕРЫ СВАРОЧНОЙ ВАННЫ

К основным параметрам дуговой сварки относятся сила сварочного тока IСВ, напряжение дуги UД, скорость сварки VСВ. Помимо того, условия сварки зависят от ряда дополнительных факторов, диаметра электрода, рода и полярности тока, положения электрода по отношению к ванне и др.

Сила сварочного тока в наибольшей степени определяет тепловую мощность дуги. При постоянном диаметре электрода с увеличением силы тока возрастает концентрация тепловой энергии в пятне нагрева, повышается температура газовой среды столба дуги, стабилизируется положение активных пятен на электродах. С увеличением силы тока дуги возрастают длина сварочной ванны, ее ширина и особенно глубина проплавления. В определенных пределах изменения силы тока глубина проплавления сварочной ванны может быть оценена зависимостью, близкой к линейной:

H kIСВ , | (4.3) |

где k – коэффициент, зависящий от рода тока, полярности, диаметра электрода, степенисжатиядугиидр.

С увеличением напряжения дуги также возрастает тепловая мощность, а, следовательно, и размеры ванны. Наиболее интенсивно увеличиваются ширина и длина ванны. При постоянной силе тока повышение напряжения дуги незначительно сказывается на глубине проплавления. Путем медленного уменьшения длины дуги и соответственно напряжения ее можно подойтикпроцессусваркипогруженной дугой.

Изменение скорости сварки при постоянной тепловой мощности дуги заметно сказывается на размерах сварочной ванны и шва. С повышением скорости уменьшаются глубина проплавления и ширина ванны, а длина несколько увеличивается.

Важным параметром дуговой сварки является погонная энергия, представляющая отношение эффективной тепловой мощности дуги к скорости ее перемещения (скорости сварки). Этот параметр является обобщающим по отношению к основным параметрам сварочного режима и может бытьпредставленформулой

QН | IСВ | Ug | . | (4.4) |

| VСВ | |||

|

|

|

|

Погонная энергия характеризует тепловложение в сварное соединение и представляет количество тепловой энергии, вводимое на единицу длины однопроходного шва. Этот параметр очень важен для оценки воздействия термического цикла сварки на основной и наплавленный

53

металл шва. При постоянной погонной энергии повышение скорости сварки вызывает увеличение термического к.п.д. процесса, что связано с возрастанием глубины проплавления и уменьшением ширины сварочной ванны.

Дополнительными параметрами, определяющими условия сварки и особенности горения дуги, являются диаметр электрода, род тока и др. Например, при постоянной силе тока диаметр электрода определяет плотность энергии в пятне нагрева и подвижность дуги. При неизменном значении погонной энергии можно изменять диаметр электрода, род тока и полярность, использовать колебания электрода или наклон его к поверхности изделия и др. Эти особенности процесса, в свою очередь, сказываются на формировании ванны и конечных размеров швов.

ВОПРОСЫ

1.Что понимают под термином «теплопроводность металла»?

2.Как отличаются характеры изотерм при неподвижном источнике нагрева и подвижном источнике нагрева?

3.Как основные параметры режима сварки влияют на форму и разме-

ры сварочной ванны?

4. Как пространственное положение выполняемых швов влияют на геометрические параметры ванны?

5.Какие факторы влияют на формирование теплового поля при сварке?

6.Охарактеризуйте понятие погонной энергии и её определение при дуговой сварке?

7.От каких факторов зависит термический цикл сварки?

8.Что такое температурное поле и от каких параметров оно зависит?

9.Какие силы определяют формирование сварочной ванны?

10.Чем обусловлен нагрев электрода при сварке?

Комментариев нет:

Отправить комментарий